(株)タケエイのタイルカーペット・リサイクル事業、始動

回転ローターで繊維層を切削分離。

塩ビ、繊維、ダストまで丸ごとリサイクル

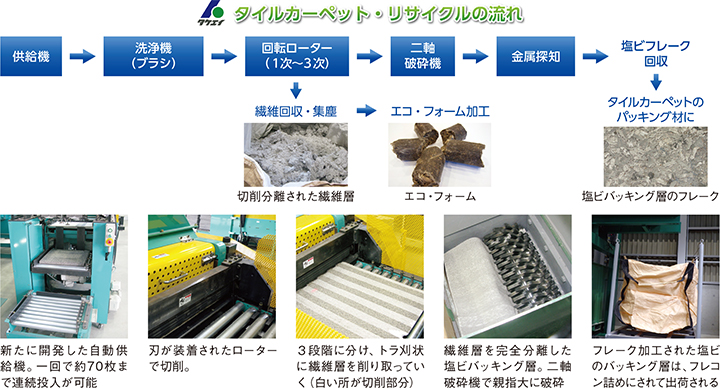

建設系産廃処理・再資源化のリーディング・カンパニー(株)タケエイ(本社 東京都港区)が、使用済みタイルカーペットのリサイクルシステムを開発。この秋から事業をスタートする予定。回転ローターで段階的に繊維層を削り取り、塩ビ層と繊維それぞれをリサイクルするもので、塩ビ業界にとっても待望の新システム。同社の東京リサイクルセンター(東京都大田区城南島)に、稼動直前の状況を取材しました。

建設系産廃処理・再資源化のリーディング・カンパニー(株)タケエイ(本社 東京都港区)が、使用済みタイルカーペットのリサイクルシステムを開発。この秋から事業をスタートする予定。回転ローターで段階的に繊維層を削り取り、塩ビ層と繊維それぞれをリサイクルするもので、塩ビ業界にとっても待望の新システム。同社の東京リサイクルセンター(東京都大田区城南島)に、稼動直前の状況を取材しました。

|

|

●石膏ボードに次ぐ建廃リサイクルの新チャネル

|

|

日向グループ長代理(左)と愛澤主任 |

タイルカーペットとは、主に50cm角のサイズで、表面の繊維層(ナイロンなど)に塩ビのバッキング層を貼り合わせた絨毯の一種。繊維層とバッキング層が強固に接着されているなどの理由から、技術的にリサイクルは困難とされてきましたが、近年、粉砕(チップ化)、層間分離などの技術開発が進み、ビルの改修・解体工事などから出る廃材のリサイクルに挑戦する事例も見られるようになってきました。

そこに新たに加わったのが、今回稼動を開始したタケエイのリサイクルシステム。事業への参入を決定した理由について、東京リサイクルセンターの日向淳グループ長代理は「タケエイグループが全国展開する建材リサイクルシステムの一つに石膏ボードがありますが、それに次ぐ新しいチャネルとして廃タイルカーペットに着目していました。そして2006年の東京都スーパーエコタウン第二次公募を機に参入決定し、2008年頃から自社技術の開発に本格的に取り組みました」と説明します。

●ユニークな3段階トラ刈り方式

|

|

←送り方向 |

6本の回転ローターで繊維層を完全分離 |

タケエイのリサイクルシステムの特徴は、塩ビ層と繊維層を分離するのに切削技術を採用している点です。回転ローターに装着した爪状の平刃(チップ)でタイルカーペットの繊維層を削り取っていく方法で、「試行錯誤を重ねて一から技術を立ち上げていった。当初は剣山のような針で繊維層をむしり取る装置も検討したが、消耗が激しいため、刃物メーカーと相談して、切削能力、刃の交換しやすさなどのテストを繰り返し、現在の回転ローターを開発した」(同センターの愛澤史祥主任)

さらに興味深いのは、その切削方法。回転ローターが2本1セットになっていて3セット、計6本のローターで3段階に分けて繊維層を切削していく、というユニークなアイデアです。カーペットを押さえながら、1本目のローターでトラ刈り状に削り、2本目で残りを削り取る。これで1段階が完了。これを2段階、3段階と繰り返すことで、経年劣化で潰れてしまったような繊維層でも、高い精度で処理することができます。ローターの回転は毎分およそ3000回転で、カーペット1枚の切削に擁する時間は約36秒。切削面と刃の間はコンマ以下の単位で調整できるとのことです。

●クローズドリサイクルの実現(塩ビは再びバッキング材に)

このほか、前処理の洗浄(接着剤や汚れ等の除去。上の図参照)に乾式のブラシを用いていること、処理品を効率的に供給するため独自開発の自動供給機を装備したことなど、同社のシステムには多くの注目技術が見られますが、愛澤主任によれば「切削時にタイルカーペットをどう抑えて安定させるか、裏面の強固な接着剤などをどう洗浄するかに最も苦労した」といいます。

以上の工程を経て、塩ビのバッキング層は二軸の破砕機で親指大のフレーク状に破砕され、金属探知機で最後の検品を行った後、再びバッキング層の原料としてクローズドリサイクルされることになります。 また、削り取られた繊維層、さらには集塵機で集めたダスト類までも、別棟の工場で木材チップやその他の廃プラスチックなどと混合して、製鉄用のフォーミング抑制剤(銑鉄時に起こるスラグ発泡防止剤)「エコ・フォーム」に加工(圧縮固化)され、鉄鋼メーカーでリサイクルされます。

「タケエイグループ全体で月400トン程度のタイルカーペット廃材が集まるが、当面は2ラインで月間60〜80トンを処理していく計画だ」(日向グループ長代理)。

同社の取り組みにはゼネコンや行政などの注目も高く、見学者の訪れも後を絶たない状況です。

|