●次世代型ごみ処理技術「熱分解ガス化灰溶融技術」

|

| |

今日は、21世紀に向けてごみ焼却技術はどんな方向に展開していくのかを、ダイオキシン対策との関係も含めて考えてみたいと思います。

現在の焼却炉には大きく分けてストーカ式焼却炉(回転ストーカ式焼却炉を含む)、流動床式焼却炉の2種類があります。都市ごみの場合、焼却に使われている焼却炉の約8割はストーカ式焼却炉という状況ですが、以上の2種類に加えて、近年、熱分解ガス化灰溶融ごみ処理プラントという次世代型のごみ処理技術が登場してきました。

これは、生ごみを約500℃、酸素ゼロの状態で蒸し上げ、その際に発生する「熱分解ガス」を使って木炭化した熱分解残渣(チャー)を約1,300〜1,450℃の高温で溶融する技術で、溶融後のスラグを路盤材などに使えば埋立地が不要になる上、余った熱分解ガスは燃焼炉で燃やして熱回収すればごみ発電することもできます。この技術の特長は、処理コストが非常に安く、ダイオキシン類濃度も非常に低くできる特長を備えていることです。

国は、ダイオキシン対策上「施設規模が1日100トン以上処理できる大型の焼却炉でなければ補助金を出さない」「新設炉は灰溶融炉を付設すること」という通達等を出しています。現在、全国で稼働している単独の灰溶融炉は、無機物となった灰を溶融するために油や電気など膨大な外部エネルギーを必要とするので、灰1トン当たりの処理費が約5万円〜15万円と高価です。

これに対して、ごみ自体からの熱分解ガスを燃料とする熱分解ガス化灰溶融炉の場合、外部のエネルギーが不要のため処理コストが非常に安価で、都市ごみ1トン当たりの焼却コスト(およそ1万5,000円)の約5分の1以下と非常に安価になります。 |

| |

●熱分解ガス化灰溶融では、廃プラスチックはごみ質向上に役立つ

|

| |

ダイオキシン対策という点でも、熱分解ガス化灰溶融技術を使えば0.1ng−TEQ/Nm3以下(大型炉法規制値)に容易にすることができます。

発電端効率も高く、普通、最新の焼却炉でもごみ1トン当たり約300〜500キロワット、発電端効率も約13〜15%に対して、熱分解ガス化方式では約25〜30%に上昇します。

また、外部エネルギーを使わずに溶融スラグ化するためのごみ発熱量は、ごみ1kg当たり約2,000〜2,300キロカロリーです。これはどういうことかというと、熱分解ガス化灰溶融炉においては、カロリーの高い廃プラスチックはむしろ非常に好ましいごみになるということで、ごみのカロリーが足りない時には廃プラスチックを混ぜてやれば、お金をかけずに効果的に灰溶融ができるわけです。

もちろん、廃プラスチック100%でも、熱分解ガス化することはできます。なお、石油を自動車燃料に使えば1回で石油の使命は終わりですが、プラスチックは石油製品を一度社会に役立てた上で、ごみになったらサーマルリサイクルにより電気にして再利用する。熱分解ガス化灰溶融技術は、これからさらに技術開発を行うことでごみ処理の主体となり得る可能性があります。 既に自動車のシュレダーダスト(プラスチック主体のごみ)の実施設(90トン/日、450トン/日)も稼働しています。 |

| |

●日本の焼却技術は世界のトップレベル

|

| |

ところで、ご承知のとおりダイオキシン類は、焼却温度800度以上、滞留時間2秒以上、完全燃焼のためのCO濃度100ppm以下、という燃焼条件を確保することで熱分解します。さらに、集じん機での再合成を防ぐために集じん機の入口排ガス温度を200度以下に下げるよう、法律で規制しています。日本の焼却技術は世界トップレベルにあるため、このダイオキシン対策の技術もすでに確立しており、ヨーロッパ、アメリカ、韓国、台湾、中国等へ日本の大型のごみ焼却プラントが輸出されています。

ダイオキシン類は生ごみに含まれる食塩(NaCl)などによっても生成します。また、魚や肉、野菜などに含まれているダイオキシンは、埋めてしまえばそのまま土中に残りますが、燃焼管理できるごみ焼却炉で熱分解すれば、ダイオキシン濃度を減らすことになる。つまり、管理された焼却施設はダイオキシン生成施設などではなく、むしろダイオキシン削減施設とも言えるわけです。 |

| |

●世界最小のごみ発電所・東山クリーンセンター

|

| |

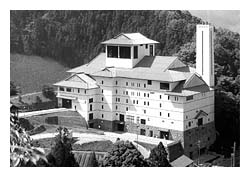

ここで、私が計画から竣工まで技術指導を担当した、長野県北信保健衛生施設組合の東山クリーンセンターを例に、中規模焼却施設における最先端のダイオキシン対策とごみ発電の取り組みを紹介します。 ここで、私が計画から竣工まで技術指導を担当した、長野県北信保健衛生施設組合の東山クリーンセンターを例に、中規模焼却施設における最先端のダイオキシン対策とごみ発電の取り組みを紹介します。

東山クリーンセンターは長野冬季オリンピックに備えて、開催期間中に排出されるごみも含め年間2万トンを焼却処理できるように設計された施設で、平成10年3月に竣工しました。この施設の最大の特徴は、ダイオキシン類を削減するための様々な先端技術と同時に、1日65トンという、これまでは不可能とされてきた規模でごみ発電を行っていることで、文字どおり“世界一小さいごみ発電所”と言えます。また、廃熱を利用して隣接する市道(長さ1km、約9,000m2)の融雪も行っていますが、これは道路融雪としては日本最大規模に属します。

施設の内容は、処理能力1日65トンの中型ストーカ式焼却炉が2基で、各系列ごとに廃熱ボイラと発電設備が設置されています。発電出力は、焼却炉のごみ発熱量が最大2,600キロカロリー(ごみ1kg当たり)の時に、1炉につき110キロワットとなります。

ダイオキシン対策としては、先程の燃焼条件を満たしていることはもちろん、ダイオキシン生成の触媒効果を持つ飛灰中の重金属対策でも新しい処理技術を導入して処理しています。排ガスの冷却についても、廃熱ボイラで熱回収を行っており、バグフィルター入口での排ガス温度は約155℃と、ダイオキシン類の再合成を十分防止できる水準にまで下げています。

この結果、ダイオキシン濃度は非常に低く抑えられ、煙突出口の測定値で1号炉が0.036ng−TEQ/Nm3、2号炉が0.068ng−TEQ/Nm3と、ともに法規制値の5ng−TEQ/Nm3を大幅に下回る低濃度であり、日本でもトップレベルの数値になっています。最近の測定結果では0.025ng−TEQ/Nm3とさらに下がっています。 なお、ごみ組成中の廃プラスチックの割合が約30%混入した状況でも、ダイオキシン類濃度は0.1ng−TEQ/Nm3以下となっています。東山クリーンセンターは、そういう意味でまさに世界一と誇れる施設で、他の中小の自治体にとっても貴重な参考事例になると確信しています。 |

| |

●発電端効率を飛躍させる、スーパーごみ発電の威力

|

| |

ごみ発電は、これからの廃棄物対策の中で間違いなく拡大していくサーマルリサイクルの手法だと思いますが、その中でも最近特に大きな注目を集めているのが、スーパーごみ発電という技術です。

スーパーごみ発電とは、ガスタービンで蒸気を高温高圧化する最新の技術を使って発電効率を飛躍的に高めようというもので、例えば処理量1日600トンでごみ発熱量が1kg当たり2,800キロカロリーの炉では、普通1万2,000キロワット程度の発電ができます。これに7万8,000キロワットのガスタービンを設置し、この排熱で蒸気を高温高圧化すれば、2万2,500キロワットを余分に発電することが可能となり、11万2,500キロワットのスーパーごみ発電ができます。2万2,500キロワットも発電が増えるということは、1,000トン規模の清掃工場でごみ発電を行ったのと同じ効果に相当します。

その上、熱分解ガス化炉を用いてスーパーごみ発電を行えば、その効果はさらに高まり、現在世界一の発電量を持つアメリカのペンシルベニア州の施設のごみ1トン当たり886キロワット(日本の最高は埼玉県東部清掃工場の720キロワット)を上回って、1,200キロワット規模の発電さえ可能になります。

また、こういう計算もできます。1世帯4人家族で1年間に出すごみの量を平均1.2トンとして、これをスーパーごみ発電で処理すると、発電量はおよそ1,500キロワット。すなわち、家庭の出すごみだけでその家庭の消費電力1年分がすべて賄える勘定です。

こうした発電端効率はごみのカロリーが高いほど高くなりますから、廃プラスチックごみも貴重な都市資源です。

横浜市では、電気事業法の改正(平成4年度)を受けて、2年前からごみ発電した電気で地下鉄や公共施設に電力を供給しています。

これからは、例えば山形県でごみ発電した電気を東京に送電することも可能で、このようなことができるように検討も進んでいます。 |

| |

|

|

| |

■プロフィール 石川 禎昭(いしかわ よしあき)

1972年生まれ。昭和19年東京都生まれ。日本大学理工学部卒。昭和44年東京都に入庁。東京都立大学大学院工学部機械工学専攻科に派遣研修後、タイ国バンコック市への国際協力(JICA)、杉並清掃工場副工場長、都清掃局施設部建設担当課長、交通局建設工務部局務担当課長などを経て、平成9年から都立中野技術専門学校能力開発課統括課長に。技術士(衛生工学部門)。(社)全国都市清掃会議総括技術指導員のほか、廃棄物学会評議員、日本廃棄物処理施設技術管理者協議会「ごみ処理施設委員会」委員長などを兼務。日本における廃棄物処理・清掃行政の第1人者であり、廃棄物学会賞『有功賞』(平成7年)、(社)日本鉄道車両技術協会『最優秀論文賞』(同10年)など受賞。主な著書に『ごみ焼却排熱のおもしろ科学』『これからの廃棄物処理と地球環境』『図解/廃棄物・リサイクル関係法令早わかり』『ごみ焼却施設・ダイオキシンの法規制と対策』(オーム社より6月発刊予定)『熱分解ガス化灰溶融技術と単独灰溶融技術』(技術情報協会より7月発刊予定)などがある。 |