(株)タイボーの塩ビ複合製品リサイクル事業

原料回収から分離、再生、用途開発まで、リサイクルの一貫体制めざし独自の活動

| |

今回取材したのは、軟質塩ビ複合製品のマテリアルリサイクルに取り組んで25年、再生品の用途開発でも注目を集める、(株)タイボー(本社和歌山市)の岐阜工場(岐阜県海津郡南濃町志津 1951−30/TEL. 0584−57−2270)。その独自な事業内容とリサイクルに対する考え方の中には、塩ビに対する強い信頼をうかがうことができます。 |

|

■ 塩ビは「最もリサイクルしやすい素材」

|

タイボーは、軟質塩ビを中心としたプラスチックと繊維の複合製品を素材別に分離して、それぞれの再利用に取り組んでいるリサイクル企業です。最近では、再生原料を加工メーカーに販売するだけでなく、再生用途の開発と製品の自社製造にも強い意欲を見せており、こうした一貫体制の構築という点も含めて、廃プラ複合製品の再生分野では日本のトップレベルに位置する会社と言えます。

タイボーは、軟質塩ビを中心としたプラスチックと繊維の複合製品を素材別に分離して、それぞれの再利用に取り組んでいるリサイクル企業です。最近では、再生原料を加工メーカーに販売するだけでなく、再生用途の開発と製品の自社製造にも強い意欲を見せており、こうした一貫体制の構築という点も含めて、廃プラ複合製品の再生分野では日本のトップレベルに位置する会社と言えます。

同社はもともと大阪市で誕生した紡績メーカーで(昭和42年設立)、その社名も本来は「大阪紡績」の略称に由来します。昭和44年に和歌山に本社を移転した後、47年には当時の繊維不況を背景に、繊維くずを建材用の機能材として有効利用するリサイクル事業に参入。オイルショックを挟んで、昭和50年から初めて軟質塩ビ複合材のリサイクルに着手しました。

専務取締役の平野二十四氏によれば、塩ビのリサイクルに着目したのは「プラスチックの中で最もリサイクルしやすい素材だから」で、当初は主に自動車内装用の塩ビレザーの分離再生に取り組んでいましたが、その後対象品目も拡大し、現在では塩ビレザーのほか、繊維入り耐圧ホース、樹脂ベルト、波板、タイルカーペットなどに加えて、自動車のインパネをウレタンと塩ビに分離する仕事も手掛けています。また、昭和62年からは宮崎県の黒田工業と提携して農業用ビニルのリサイクルにも着手。平成7年には、全国の同業7社と共同で日本農ビリサイクル協同組合(JAFRA)を設立し、事務局をタイボー本社内に置いて活動を進めています。

この結果、スタート当初は年間3,000トンに過ぎなかった取扱量も、現在は平成9年度の実績で約3万トンにまで増加しており(うち塩ビは農ビを含めて1万5,000トン。その他の樹脂5,000トン、分離した繊維類5,000トンなど)、25年間で再生したプラスチックは実に30万トン超に達します。 |

■ 分離技術のカギ、「THセパレータ」

|

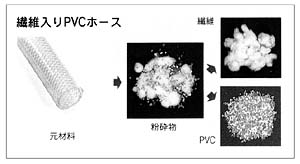

塩ビと繊維の混合製品をリサイクルするためには、2つの素材を安全かつ効率的に分離できる技術がカギとなりますが、その技術の要となるのが同社が開発した風力選別機「THセパレータ」です。これは、乾式

塩ビと繊維の混合製品をリサイクルするためには、2つの素材を安全かつ効率的に分離できる技術がカギとなりますが、その技術の要となるのが同社が開発した風力選別機「THセパレータ」です。これは、乾式

粉砕分離技術と呼ばれる新技術を導入したもので、従来のように水や薬品を一切使わずに、比重差と風力のみを利用して、比重の大きい樹脂と軽い綿状の繊維に分離することができます。また、未分離の中間混合物も繰り返し選別にかけることで高精度の分離を実現しています。

現在、岐阜工場では1時間当たり約1トンの処理能力を持つ粉砕工程が3ライン稼働しており、粉砕から人手による異物の除去、金属探知を経て一時ストックされた原料は、再度微粉砕にかけられた後、直接THセパレータに空送されて分離されることになります。実際、工場の様子を目にすると、コンパクトな装置で繊維と塩ビ樹脂が澱みなく分離されており、異臭もありません。

もっとも平野専務は、リサイクルの技術的な面ばかりが話題にされる最近の社会風潮については、「リサイクルで最も大切なのは回収システムであり、新技術にばかり光が当たるのはアンバランス。回収と再生、商品開発までを、本当に実行しているところこそ注目すべきだ」と強調します。

タイボーの場合、原料の回収は大半が排出者の現地引き取りで、引き取りエリアは北は仙台から南は九州にまで及びます。搬送自体は外の運送会社に委託していますが、配車の手配はタイボー自身が行っており、「空車などの出ないよう効率的にスケジュールを組むのは、パズルのように複雑な作業。この仕組みを完成するまでの苦労は並大抵ではなかった」と平野専務が回想するように、その回収システムは確かに注目すべきポイントのひとつと言えます。

また、原料の扱いについても、ごみと資源の区別を明確にする考え方が貫かれています。「我々は原料をごみとは考えたくない。ごみ処理を請け負うという形になると、排出者の意識が緩んで異物の混入が避けられず、加工メーカーから激しいクレームがつく。かつては製造ラインが停止した間の損害を請求されたことさえあり、異物の混入を防ぐためコンベアーのベルトの材質まで塩ビに代えた」。こうした努力の結果、排出者の理解も高まり、加工メーカーからのクレームは非常に少なくなったと言います。

また、原料の扱いについても、ごみと資源の区別を明確にする考え方が貫かれています。「我々は原料をごみとは考えたくない。ごみ処理を請け負うという形になると、排出者の意識が緩んで異物の混入が避けられず、加工メーカーから激しいクレームがつく。かつては製造ラインが停止した間の損害を請求されたことさえあり、異物の混入を防ぐためコンベアーのベルトの材質まで塩ビに代えた」。こうした努力の結果、排出者の理解も高まり、加工メーカーからのクレームは非常に少なくなったと言います。 |

■ 進む用途開発、新しい塩ビ再生品の試作も

|

| |

タイボーが再生品の用途開発と製造に自ら積極的に携わるようになったのは平成5年頃からのことですが、同社にとっては今後とも用途開発は最重要課題に位置づけられています。

同社ではこれまでに高速道路の中央分離帯用ブロック(商品名「エコブロック」)や駐車場の車止め、柵・擬木などの土木材等を開発しており、特に東洋ゴムと共同開発した「エコブロック」は、コンクリートに代わる軽くて丈夫な画期的製品として注目され、現在全国の高速道路に採用されて高い評価を得ています。ちなみに、この原料には再生ポリエチレンが使われていますが、塩ビを用いてもその特性を生かした製品ができると考えられるため、「将来はぜひ塩ビでも作ってみたい」とのこと。

このほかにも、タイボーでは有力な塩ビの再生品を数点開発中で、既に試作品も完成して現在実用化へ向けたテストが行われています。残念ながら「まだ発表できる段階ではない」ため詳しく紹介することはできませんが、市場規模も大きく非常に期待の持てる製品であることだけは報告しておきたいと思います。

「リサイクルの要諦は『何に再生するのか』という用途の目的をまず決定すること。目的が決まれば技術は後からついてくるし、目的に合った製品であれば、顧客が許してくれる限りにおいてぎりぎりの品質、素材で構わない。最近はその製品にとって本当にプラスになるのかどうかも考えずに、素材にコストをかける傾向が目立つ。例えば自動車マットは、現在塩ビからオレフィンに転換が進んでいるが、リサイクルする上では実は塩ビのほうが遥かに低コストであり、しかも完全なクローズドシステムの中で再生できる。塩ビは最もリサイクルしやすいプラスチックであって、根拠が曖昧な上、環境に良くないという噂だけで否定するのは環境スキャンダルに過ぎないのではないか」(平野専務)

クリーンジャパンセンターの再資源化貢献企業賞(昭和60年)、リサイクル推進協議会のリサイクル推進功労者賞(63年)など、数々の受賞歴を持つタイボーなればこそ、リサイクルにも独自の一家言を持っているようです。 |

|